什么是攪拌摩擦焊技術

摩擦焊接工藝為固態焊接,焊縫熱影響區相對較、窄,晶粒細小,焊縫質量較易控制,制造成本相對較低。半軸以焊代鍛,以摩擦焊代替 CO2 氣體保護焊,可降低成本。傳動軸、萬向節叉等零件均為 CO2 氣體保護焊,生產效率相對較低,若采用摩擦焊工藝,無需填充任何輔助材料,并有利于作業環境的改善,減少污染。

據不完全統計,美國、德國、日本等工業發達國家的一些著名汽車制造公司,已有百余種汽車零部件采用了摩擦焊技術。在國內,中國重汽已實現鑄鋼橋殼和軸頭的摩擦焊接。摩擦焊技術在國內推廣應用,勢在必行。今后 5 ~ 10 年要加大力度開發一些新的摩擦焊方法(相位摩擦焊、線性摩擦焊、徑向摩擦焊和攪拌摩擦焊),逐步完善并擴大其應用范圍。

近年來,為了適應新材料與新結構的應用,國內外在摩擦焊接及相關技術方面取得了重要進展,其中以線性摩擦焊( Linear Friction Welding )、摩擦堆焊( Consumable Rod Frictionsurfacing )、攪拌摩擦焊( Friction Stir Welding )、摩擦塞焊( Friction Plug Welding )等被稱為是 “科學摩擦( Science Friction )的先進摩擦焊接技術最具代表性。這些新穎的摩擦焊接技術不僅拓展了摩擦焊的應用范圍,而且提高了焊接部件的整體性能和可靠性,使那些難焊或不能焊的材料也能獲得高質量的焊縫。研究先進摩擦焊接技術具有重大的理論意義和工程應用價值。

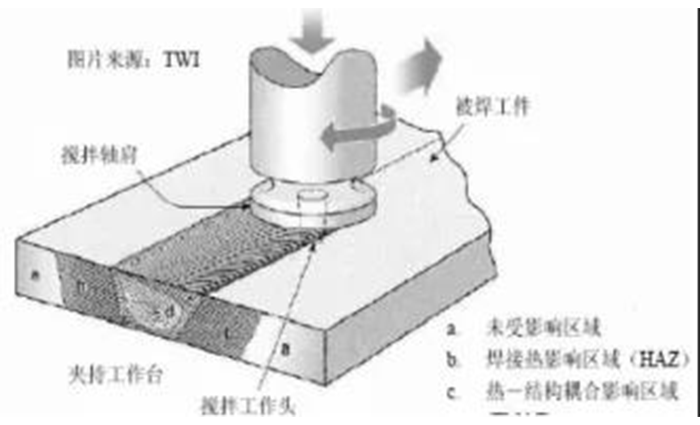

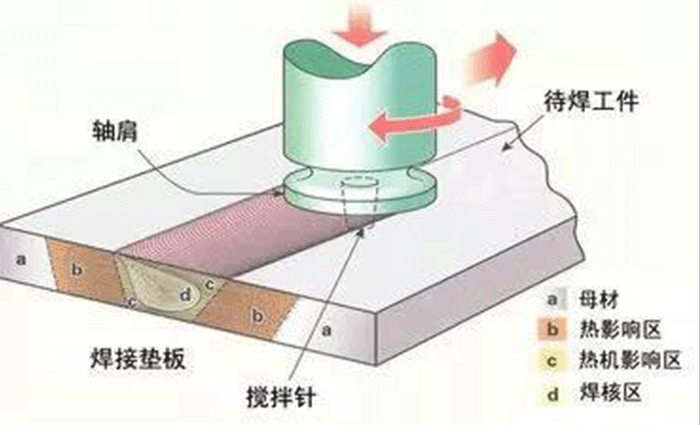

攪拌摩擦焊是英國焊接研究所 TWI ( The Welding Institute )于 1991 年開發的專利焊接技術。與常規摩擦焊一樣,攪拌摩擦焊也是利用摩擦熱作為焊接熱源。不同之處在于,攪拌摩擦焊焊接過程是由一個圓柱體形狀的焊頭伸入工件的接縫處,通過焊頭的高速旋轉,使其與焊接工件材料摩擦,從而使連接部位的材料溫度升高軟化,同時對材料進行攪拌摩擦來完成焊接的。

攪拌摩擦焊是針對焊接性較差的鋁合金開發的一種新型固相焊接工藝,特別適合板材的焊接,近年來引起國內外的重視,該技術的焊接質量好,生產率高,板材不用開坡口,可一次焊成,已成功地應用于鋁、銅等合金板材的焊接。因其具有節能、清潔、質量高、設備簡單等諸多優點,正擴大在汽車上的應用。隨著中國攪拌摩擦焊中心的成立,更多的中國企業將會越來越多地從這一革命性的技術中受益。

攪拌摩擦焊技術特點

攪拌摩擦焊是一種固相連接工藝,同熔焊相比,攪拌摩擦焊焊接鋁合金有幾個突出的優點:焊接中厚板時,焊前不需要開V形或U形上坡口,也不需進行復雜的焊前準備;焊后試件的變形和內應力特別小;焊接過程中沒有輻射、飛濺及危害氣體產生;焊接接頭性能優良,焊縫中無裂紋、氣孔及收縮等缺陷,可實現全方位焊接。攪拌摩擦焊最大的優點是:可焊接那些不推薦用熔焊焊接的高強鋁合金。

通過人們的不斷努力,攪拌摩擦焊的局限性在不斷減少,但還存在一些不足的地方,如:其焊速比熔焊慢;焊接時焊件必須夾緊,還需要墊板;焊后焊縫上留有鎖眼;攪拌頭磨損很快。目前,由于攪拌頭特形受指棒材料所限,攪拌摩擦焊僅用于鋁合金產品的連接。據報道,英國焊接研究所正在開展鈦合金攪拌摩擦焊的工藝研究。目前,攪拌摩擦焊的研究和應用主要還是鋁合金、鋼材等高熔點材料。美國 MEGASTIR 公司研制了配備強制冷卻裝置的多晶立方氮化硼 PCBN 攪拌頭,與美國能源部合作開發鋼管攪拌摩擦焊口,且于 2003 年將該系統用于野外鋼合金天然氣管道的連接。