近年來特種設備上低合金高強材料的應用越來越普遍,這與鍋爐壓力容器高溫高壓的工況有關,但特種設備在制造過程中往往發(fā)現焊縫在熱處理后發(fā)現裂紋,特別如2.25Cr-1Mo,13MoNiMoR等材料,這引起了制造廠的注意。

1、焊接接頭中裂紋的種類很多

結晶裂紋:焊接熔池凝固結晶時,在液相與固相并存的溫度區(qū)間,由于結晶偏析和收縮應力應變的作用,焊縫金屬沿一次結晶晶界形成的裂紋。此類裂紋只發(fā)生在焊縫中(包括弧坑)。

液化裂紋:焊接過程中,在焊接熱循環(huán)峰值溫度作用下,在多層焊縫的層間金屬與母材近縫區(qū)金屬中,由于晶間金屬/受熱重新熔化,在一定的收縮應力作用下,沿奧氏體晶界開裂的現象,有的文獻稱為“熱撕裂”。

高溫低塑性裂紋:在液相結晶完成以后,焊接接頭金屬從材料的塑性恢復溫度開始冷卻,對于某些特殊的材料,當冷卻到一定的溫度范圍時,由于應變速率和某些冶金因素的相互作用,引起塑性下降,導致焊接接頭金屬沿晶界開裂。一般發(fā)生在比液化裂紋的部位距熔合線更遠一些的熱影響區(qū)。

再熱裂紋:焊接后,在消除殘余應力熱處理或不經任何熱處理的焊件,處于一定溫度下服役的過程中,在一定條件下產生的沿奧氏體晶界發(fā)展的裂紋。事實上再熱裂紋是低合金高強鋼焊接性要解決的主要問題之一,特別是某些含有較多碳化物形成元素如 Cr,Mo,V,并可產生沉淀碳化物的低合金高強鋼和熱強鋼厚板焊縫中,往往就會在焊后消除應力熱處理過程中產生再熱裂紋,處理這些缺陷既費工又費時,對生產帶來很大影響。下面就再熱裂紋的形成機理和制造過程中的預防措施及檢驗方法進行簡析。

2、再熱裂紋的機理

再熱裂紋的形成,簡單來說就是晶內由于強化強度很大而晶界強度較弱,在焊后熱處理時,應力松弛時的形變集中加在了晶界上,一旦晶界應變超出了晶界的強度極限時,會導致沿晶界開裂產生裂紋。

(1)再熱裂紋形成的內因 焊接時,熔合線附近的熱影響區(qū)被加熱到1200℃左右,尤其是厚板多次被加熱后,晶粒粗大,而在冷卻時強碳化物析出較慢,同樣在埋弧焊時,由于線能量較大,焊縫中間的晶粒也較粗大,在隨后的SR處理(480~680℃)過程中,碳化物(V4C3、NbC、MoC等)在晶內彌散沉淀,從而強化了晶內(晶內熱強性好),使熱處理時,應力松弛時的應變集中加載在晶界上;晶粒粗大,使承載應變的晶界數銳減,同樣應變單位晶界應變量大大增加;另外,在焊后SR處理時,低熔點雜質及B、Sb、Sn、As等微量元素偏析于晶界,減弱了晶界的塑性,應變超過晶界的塑性極限就形成開裂。

(2)再熱裂紋形成的外因 上面簡述了再熱裂紋的內因,但要產生再熱裂紋還需要外因的存在,外因的產生應該從焊接殘余應力和膨脹應力兩個部分來考慮。

焊后消應力熱處理時,焊接殘余應力通過松弛蠕變變形得以降低,當材料的變形難以滿足這種變形要求時,就會產生裂紋。在焊接區(qū),低熔點化合物、偏析及粗晶脆化區(qū)的存在,由于晶界強度、韌性不足,不能抵抗蠕變膨脹變形而產生裂紋失效。

蠕變變形,實際上是一個受熱膨脹的過程,在這個過程中是產生膨脹拉應力,來抵消一部分焊接過程中產生的壓應力,當冷卻收縮時產生收縮力來抵消部分焊接過程中產生的拉應力,從而使應力峰值降低。因此,在焊接區(qū)內微缺陷氣孔、夾渣等應力集中區(qū),當膨脹力與該區(qū)應力疊加后產生高峰值的拉應力,峰值大于材料的強度值時,原來維持不失效的平衡將被打破而產生裂紋。這些應力集中的區(qū)域應力分布的狀態(tài)很復雜,受厚度位置的不同而存在差異,受周圍是否有接管等拘束的不同而不同。比如,該種缺陷處于V型坡口焊接時的下部,這些缺陷受的是拉應力,處于上方時,受的是壓應力。這也是很多再熱裂紋多存在于焊接區(qū)的根部的原因。復合堆焊過渡層由于是異種鋼的焊接,組織非常復雜,又處于拉應力的區(qū)域,故產生的再熱裂紋的傾向也是很大的。

預防措施:從再熱裂紋的形成機理原因分析,預防的措施有以下幾個方面:

嚴格控制原材料:在原材料的采購上,鋼中的Cr、Mo、V、Nb、Ti、B等強碳化物形成元素,對再熱裂紋形成有很大影響,需嚴格控制,還有能形成硫磷共晶物的 S、P 含量,采購焊接材料時也要有同樣的要求,這樣的措施是解決產生再熱裂紋內因的較為有效的措施之一。

選擇熱裂紋敏感性低的焊接材料(嚴格控制S、P、 V、Nb等元素含量),焊縫金屬強度取下限。

制定合理的焊接規(guī)范:

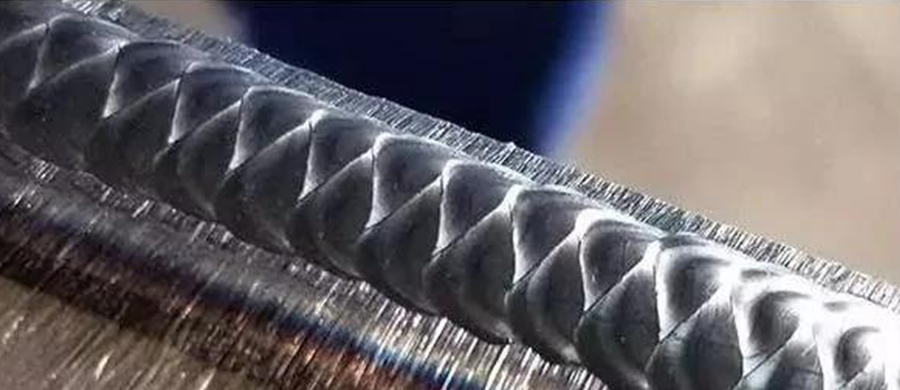

①盡可能地降低焊接線能量,控制預熱層間溫度。這兩者決定了焊縫金屬的冷卻條件,對焊縫區(qū)顯微組織有很大影響。一般來講,采用小線能量多道多層并適當提高焊縫區(qū)的冷卻速度,有助于改善顯微組織、提高沖擊韌性、防止熱裂紋產生是有利的。但過低的層間溫度,將不利于氫的逸出,有產生冷裂紋的危險,因此控制冷卻速度,獲取細化的晶粒應著重考慮從控制線能量的大小上著手。

②采取適當的預熱措施。采取適當的預熱措施,可以軟化淬硬層的硬度、提高韌性、提高抗裂性。

控制焊接過程,減少微小缺陷量:認真執(zhí)行焊接規(guī)范,減少微小缺陷,減少熔敷金屬量,采用窄間隙焊也是控制再熱裂紋的有效措施。通過上面的論述,這些微小缺陷,不超標的缺陷,由于是應力集中點,因此,在熱處理釋放應力過程中,有應力疊加的原因,造成再熱裂紋。因此,控制這些缺陷也是必要的。

控制焊接殘余應力:焊接殘余應力在熱處理蠕變膨脹力作用下,特別是在應力疊加為拉應力的情況下,焊縫中的應力集中點,碳化物產生的沉淀硬化區(qū)后晶界的薄弱環(huán)節(jié),抵抗不了應變造成開裂。因此在熱處理前,減小殘余應力的手段也能減少再熱裂紋的產生。①采用半道中間熱處理。②采用高頻超聲波沖擊法。這兩種手段都能有效地減少焊接殘余應力。

焊后熱處理:在焊后熱處理過程中,控制升溫以及降溫的速度,以較緩慢均勻地膨脹、收縮,減小再熱裂紋的產生。

3、檢驗檢測鑒別缺陷的方法

一般使用的表面探傷只能指定有無缺陷,要能確定缺陷產生的真正原因還需要用下列方法進行檢驗:

復型金相法:復型金相法常用于現場的非破壞檢驗。當工件處于振動或部位窄小時,可用復型金相法。制取的復型易長期保存,且能在試驗室用顯微鏡進行觀察分析和拍照。用大工件金相檢查儀與復型金相法配合使用效果更好。

4、被檢部位表面試樣制備

復型材料可用1~2mm厚的有機玻璃片,也可用醋酸纖維或硝酸纖維薄膜(AC紙)。有機溶劑可用氯仿、丙酮、醋酸乙脂等。

先將薄膜按所需大小截成小塊。操作時,在已制備好的試樣表面上滴加適量的有機溶劑,并迅速覆蓋有機玻璃片或薄膜,用手指或膠皮輕輕壓緊,使其間的氣泡逸出。待其充分干燥后,即可取下,進行觀察、拍照。

為了增加組織襯度,被檢表面浸蝕可略深一些,或在有機溶劑中加入適量著色劑。

5、用大工件金相檢查儀微觀檢驗

微觀檢驗包括浸蝕前的檢驗及浸蝕后的檢驗:浸前主要檢查試樣有無裂紋、非金屬夾雜物及制樣過程中所引起的缺陷;浸蝕后,主要檢驗試樣的顯微組織。

觀察時,一般先用顯微鏡的75~100倍觀察低倍組織全貌。需觀察細微的組織時,再選用適宜的高倍率。

6、管道和部件的微觀檢驗

a 鑒別材料中非金屬夾雜物、顯微裂紋的類型,觀察其形態(tài)和分布,測量其數量和大小。

b 鑒別被檢件顯微組織的組成,各種組織的形貌、分布和數量。對晶粒度、帶狀組織、非金屬夾雜物、魏氏組織、球化組織、脫碳層等作出評定。

c 鑒別組織特征,判定熱處理工藝狀態(tài),必要時為重新制定熱處理工藝提供依據。

d 鑒別以上缺陷與所檢裂紋之間有無關聯等。

由于再熱裂紋不是在焊接過程產生,而是在熱處理或運行時產生的,因此再熱裂紋有一定的隱蔽性,進而出現事故具有不可預見性,進而會造成更大的損失。所以必須在特種設備的前期設計、制造、檢驗等各環(huán)節(jié)預先考慮到再熱裂紋的出現。